印制电路板的热设计及其实施

时间:09-10-12 点击:

随着科学技术的发展。电子产品的轻薄小型化、高性能化,IC器件高集成化、引发印制电路板的集成度提高,发热量明显加大,特别是高频IC器件如A/D,D/A类的大量使用以及电路频率点的上移,PCB的热密度越来越大,如果散热问题解决不好,势必引起电路中半导体器件以及其它热敏感器件温度的升高,导致电路工作点的漂移和性能指标的下降,影响电路的稳定性和可靠性;特别对于机载、星载这类特殊环境中工作的电路,热设计‘不合理可能会引发整个系统的失效,因此必须高度重视板级电路的热设计。

PCB热设计的目的是采取适当的措施和方法降低元器件的温度和PCB板的温度,使系统在合适的温度下正常工作。本文主要从减少发热元件的发热量及加快散热等方面探讨板级电路热设计及其实现方法。

1减小发热量

PCB中热量的来源主要有三个方面:(1)电子元器件的发热;(2)P c B本身的发热;(3)

其它部分传来的热。在这三个热源中,元器件的发热量最大,是主要热源,其次是PCB板产生的热,外部传入的热量取决于系统的总体热设计,这不在本文讨论范围。

图1

元器件的发热量是由其功耗决定的,因此在设计时首先应选用功耗小的元器件,尽量减小发热量。其次是元器件工作点的设定,一般应选择在其额定工作范围,在此范围内工作时性能佳,功耗小,寿命最长。功放类器件本身发热量就大,设计时尽量避免满负荷工作。对于大功率器件应贯彻降额设计的原则,适当加大设计富裕度,这无论是对于加大系统稳定性、可靠性和降低发热量都有好处。

PCB板由于线路本身电阻发热,以及交流、高频激化生热。PCB是由铜导体和绝缘介质材料组成,一般认为绝缘介质材料不发热。铜导体图形由于铜本身存在电阻,当电流通过时就发热,象mA(毫安)、uA(微安)级那样的小电流通过时,发热问题可忽略不计,但当大电流(百毫安级以上)通过时就不能忽视。

值得注意的是,当导体图形温度上升到85℃左右时,绝缘材料自身开始发黄(图1),电流继续通过,最后铜图形熔断,特别是多层板内层图形,周围都是传热性差的树脂,散热困难,因而温度不可避免地上升,所以特别要注意导体图形线宽的设计。实际上在进行PCB布线设计时走线线宽主要依据其发热量和散热环境来确定的。铜导体的截面积决定了导线电阻(数字电路中线电阻引起的信号损耗可忽略不计),铜导体和绝缘基材的导热率影响温升,进而决定载流量。图2是普通FR-4覆铜箔板铜导体图形线宽及截面积与允许电流之间的关系图。从图中可以看出:导体图形截面积一定,当其允许电流值为2A,温度上升值低于10℃时,对于35 Um铜箔,其线宽应设计为2mm:对于70um铜箔,其线宽应设计为lmm。由此得出:当导体的截面积、允许电流和温度上升值一定时,可通过增加铜箔厚度或加大线宽值两个方面来满足走线的散热要求。

2加快散热

在给定条件下,当板级电路中元器件温度上升到超过可靠性保证温度时,便要采取适当的散热对策,使其温度降低到可靠性工作范围内,这就是我们进行热设计的最终目的。散热是PCB热设计的主要内容。对于PCB来说,其散热无外乎三种基本类型一一导热、对流、辐射。辐射是利用通过空间的电磁波运动将热量散发出去,其散热量较小,通常作为辅助散热手段。导热和对流是主要散热手段,我们常用的散热方式一一用散热器将热量从热源上传导出来,利用空气对流散发出去。

2.1 通过元器件优化排列改善散热

2.1.1按散热要求进行元件布置

交错分散排列。在布板设计进行元件布局时,应将发热元器件与一般器件及温度敏感器件区分开,发热器件周围应留有足够的散热气体流动通道,发热元件应错开分散排列,如图3所示。这与通常布局时的整齐划一排列恰好相反,有利于改善散热效果。

当热性能不同的元件混合安装时,最好将发热量大的元件安装在下风处,放热小的元件安装在上风处。图4显示元件的常规排列,图4(b)是将发热大的元件安装在上风处,发热小的元件(C、IC等)安装在下风处,这样耐热差的元件会处在发元件散热的路径上,其结果是耐热性差的元件处较高温度处。所以,元件最好按图4(a)排列,实际上,导体图形设计要达到图4(a)的理想排列仍有困难。

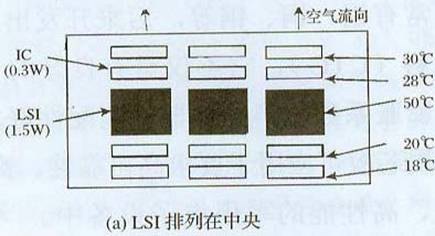

热性能相同发热元器件布置:图5显示PCB上安装IC(0.3W),LSI(1.5W)时温度上升的实测值。按图5(a)排列,IC的温度上升值是18℃-30℃,LSI温度上升值是50℃。按图5(b)排列,LSI温度上升值是40℃,比图5(a)排列还要低10℃。

因此,具有相同水平的耐热元件混合排列时,基本排列顺序是:耗电大的元件、散热性差的元件应装在上风处。

2.1.2 高发热器件加散热器、导热板

当PCB中有少数器件发热量较大时(少于3个)时,可在发热器件上加散热器或导热管,当温度还不能降下来时,可采用带风扇的散热器,以增强散热效果。当发热器件量较多时(多于3个),可采用大的散热罩(板),它是按PCB板上发热器件的位置和高低而定制的专用散热器或是在一个大的平板散热器上抠出不同的元件高低位置。将散热罩整体扣在元件面上,与每个元件接触而散热。但由于元器件装焊时高低一致性差,散热效果并不好。通常在元器件面上加柔软的热相变导热垫来改善散热效果。

2.2通过PCB板本身散热

目前广泛应用的PCB板材是覆铜/环氧玻璃布基材或酚醛树脂玻璃布基材,还有少量使用的纸基覆铜板材。这些基材虽然具有优良的电气性能和加工性能,但散热性差,作为高发热元件的散热途径,几乎不能指望由PCB本身树脂传导热量,而是从元件的表面向周围空气中散热。但随着电子产品已进入到部件小型化、高密度安装、高发热化组装时代,若

只靠表面积十分小的元件表面来散热是非常不够的。同时由于QFP、BGA等表面安装元件的大量使用,元器件产生的热量大量地传给PCB板,因此,解决散热的最好方法是提高与发热元件直接接触的PCB自身的散热能力,通过PCB板传导出去或散发出去。

2.2.1 选用导热性良好的板材

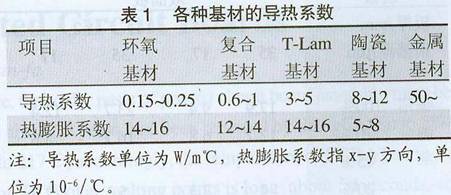

现今大量使用的环氧玻璃布类板材,其导热系数一股为0.2W/m℃。普通的电子电路由于发热量小,通常采用环氧玻璃布类基材制作,其产生的少量热量一般通过走线热设计和元器件本身散发出去。随着元件小型化、高集成化,高频化,其热密度明显加大,特别是功率器件的使用,为满足这种高散热要求后来开发出了一些新型导热性板材。如美国研制的T-Lam板材,它是在树脂内填充了高导热性的氮化硼粉,使其导热系数提高到4W/m℃,是普通环氧玻璃布类基材的20倍。美国Rogers公司开发的复合基材RO4000系列和TMM系列,它是在改性树脂中添加了陶瓷粉,使其导热系数提高到(0.6-1)W/m℃,是普通环氧玻璃布类基材的3—5倍,也是一种不错的选择。还有就是陶瓷基板,它是由纯度为92%-96%的氧化铝(AI2O3)制成,其导热系数提高到10W/m℃,是普通环氧玻璃布类基材的50倍,它大量使用在混合IC,微波集成器件以及功率组件中,是导热性良好基板材料。还有就是导热性较好的SiC和AIN等材料,其作为PCB基材应用还在进一步研究中。

各种PCB基材的导热系数见表1所示。

2.2.2采用合理的走线设计实现散热

由于板材中的树脂导热性差,而铜箔线路和孔是热的良导体,因此提高铜箔剩余率和增加导热孔是散热的主要手段。

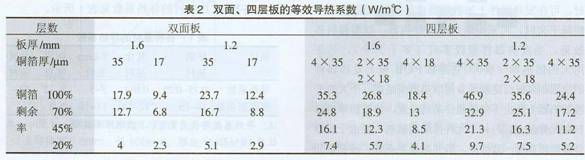

评价PCB的散热能力,就需要对由导热系数不同的各种材料构成的复合材料一一PCB用绝缘基板的等效导热系数(九eq)进行计算。PCB板的等效导热系数见图6所示。

从表2我们可以看出板厚度越小,铜箔越厚,铜箔剩余率越高,层数越多,其等效导热系数越大,P C B板的导(散)热效果越好。

PCB厚度方向的导热系数比表面的导热系数小得多。为了改善厚度方向的导热性,可采用导热孔。导热孔是穿过:PCB的金属化小孔(1.0mm-0.4mm)。其效果相当于一个细铜导管沿PCB厚度方向从其表面穿透,使PCB正背面的热量发生短路,发热元件的热量向PCB背面迅速逃逸或传导给其它散热层。如安装在PCB上的IC裸芯片,在其正下方的PCB板上设置无数个导热孔的设计方案正在普及。因此,在PCB走线时为提高散热能力,应采用粗线、厚铜箔、薄板、多层、大面积铺铜、加导热孔设计方案。

2.2.3 采用金属基(芯)POB板进行散热

金属基多层印制板是指在多层板的某一面衬上金属板,通过金属板向外散热或直接与外接散热装置相连起到快速散热的效果。目前市面上已有标准的单面铝基覆铜箔板材出售,并在开关电源、汽车、飞机发动机的驱动电路上大量使用。当电路密度较高,有双面SMT要求或通孔插装元件较多时,必须采用高导热型金属芯多层板来实现。它是将导热性较好的

金属板嵌入多层印制板的中间,其典型结构如图7金属芯板本身也可作为地层使用,其上下层可通过金属化孔(与芯板绝缘)互联,并通过导热孔实现热量在金属芯板内层和表面的传递。如图7所示,发热元件可通过底部和导热孔直接焊接在板面上,发热器件产生的热直接传递到金属芯板,由金属芯板经导热孔传给接触的安装机箱而散发出去;热量较大时可铣去芯板两边的绝缘层,通过边缘裸露的金属芯板与机座接触散热,因此具有良好的散热效果。对处于密闭机箱中的电路散热是一种较好的选择金属芯PCB的芯材通常有铝、铜、钢等,后来开发出了覆铜因瓦复合材料(CIC),它不仅具有良好的导热性,而且其热膨胀系数与半导体器件匹配性好,所制成的CIC金属芯板可应用于要求高可靠性、高组装密度、高功率、高性能的军用电子设备中。